作为西部重要的装备制造基地,内江凭借深厚的工业底蕴和持续的技术创新,在锻造钢球领域始终保持着地位。近年来,随着“绿色制造”与“装备升级”成为行业主流趋势,内江锻造钢球产业加速转型,其中石墨锻造钢球凭借的性能突破,正成为2025年行业发展的核心方向。

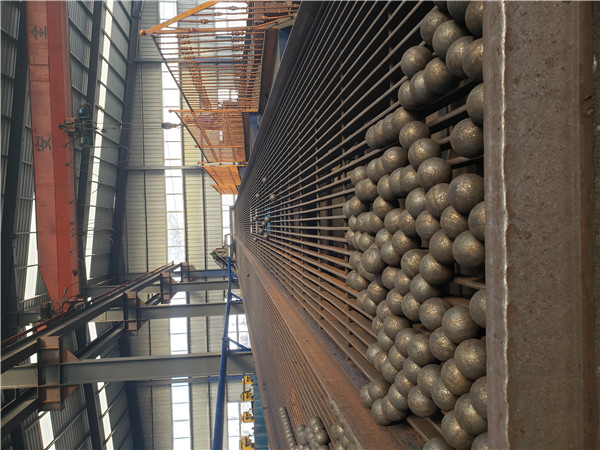

#传统锻造钢球虽具备高强度,但在高磨损、高冲击工况下易出现表面剥落、耐磨性不足等问题。内江企业通过材料与工艺的深度优化,创新性将石墨元素融入锻造环节,研发出石墨锻造钢球。石墨在高温锻造过程中形成均匀分布的润滑相,不仅降低了钢球与研磨介质之间的摩擦系数,还通过细晶强化效应提升了材料的韧性,使钢球的耐磨性较普通产品提高30%以上,使用寿命延长50%。这一技术突破,有效解决了矿山、水泥、电力等行业“高能耗、低效率”的痛点,推动钢球产品向“高性能、长寿命”升级。

#2025年,内江锻造钢球产业全面进入“智能制造”新阶段。通过引入工业互联网平台和数字化锻造设备,企业实现了从原材料检测到成品出厂的全流程智能化管控。例如,采用中频感应加热技术配合精准温控系统,确保钢球锻造温度波动控制在±5℃以内,避免因温度不均导致的组织缺陷;引入机器视觉检测系统,对钢球的球度、表面光洁度等关键指标进行100%在线检测,产品合格率提升至99.8%以上。智能化生产不仅大幅降低了人工成本,更通过数据驱动的工艺优化,实现了小批量、定制化钢球的高效交付,满足新能源、航空航天等新兴领域对特种钢球的个性化需求。

#在国家“双碳”战略指引下,内江锻造钢球企业将绿色理念贯穿全产业链。一方面,通过优化锻造工艺,将吨钢球能耗较传统工艺降低20%,余热回收利用率达到85%,大幅减少碳排放;另一方面,石墨材料的引入本身具有环保属性——钢球在使用过程中因石墨润滑作用减少了设备磨损,间接降低了下游用户的能源消耗和备件更换频率。此外,企业建立了废旧钢球回收再利用体系,通过回炉重锻技术,使报废钢球的再生利用率超过90%,形成了“生产-使用-回收-再制造”的闭环模式,为行业绿色可持续发展树立了。

#随着石墨锻造钢球性能的不断突破,其应用场景已从传统的矿山、水泥、火力发电等领域,加速向新能源、制造等新兴市场渗透。在锂电行业,石墨锻造钢球作为球磨介质,其低磨损特性有效减少了杂质对正负极材料的污染,提升了电池一致性;在航空航天领域,特种石墨锻造钢球凭借高强度、耐高温性能,被用于精密轴承和传动部件,助力装备国产化替代。2025年,随着内江企业在新材料研发与工艺优化上的持续投入,石墨锻造钢球有望在更多细分领域实现“以钢代塑”“以钢代瓷”的材料升级,进一步拓展市场空间。

从材料革新到智能制造,从绿色转型到应用拓展,内江锻造钢球产业正以石墨锻造技术驱动力,书写着2025年行业高质量发展的新篇章。未来,随着技术创新与市场需求的深度耦合,内江有望成为全球锻造钢球的重要供应基地,为中国制造业升级注入强劲动力。

内江锻造钢球石墨锻造钢球2025最新

编辑:山东磨机钢球钢棒厂家-KGepUVIS

本文链接:https://www.echinagov.com/news/guotao/Article-mojigqiu-51035.html

上一篇:

哈尔滨铸造钢球石墨铸造钢球2025最新

下一篇:

娄底锻造钢球铁矿锻造钢球2025最新