在能源产业转型升级的浪潮中,松原地区作为东北重要的能源基地,其铸造钢球产业在2025年迎来技术与应用的双重突破。作为发电厂磨煤系统的核心部件,铸造钢球的质量直接关系到煤炭粉碎效率、能耗控制及设备运行稳定性。今年,松原铸造钢球企业在材料创新、工艺升级及绿色制造等领域取得显著进展,为发电行业的高效低碳发展注入新动能。

#2025年,松原铸造钢球在材料研发上实现关键突破。传统高铬钢球虽耐磨性较好,但韧性不足、生脆性断裂的问题,在新型“铬钼钒多元合金钢球”中得到有效解决。通过优化铬、钼、钒等微量元素的配比,并引入真空精炼技术,钢球的冲击韧性提升40%,耐磨性提高25%,使用寿命延长至传统钢球的1.5倍。此外,针对低质煤种粉碎难题,企业研发出“梯度硬度钢球”,表层硬度达HRC60以上,芯部保持良好韧性,既能应对硬煤的高强度冲击,又能减少软煤粉碎时的过度磨损,显著提升磨煤机的综合处理效率。

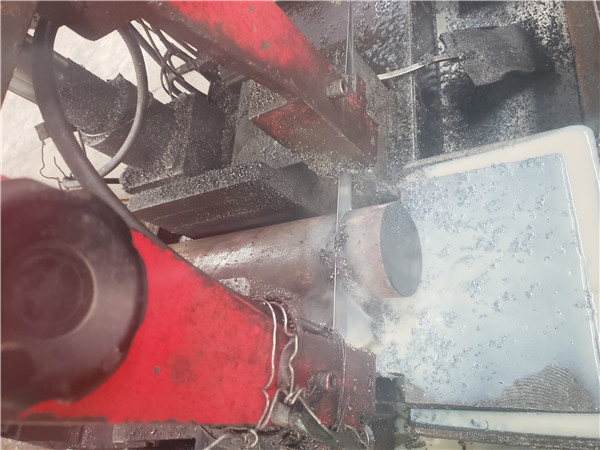

#在制造工艺上,2025年松原铸造钢球企业全面推行“智能化精密铸造”模式。引进中频感应熔炼炉配合自动测温系统,确保钢水成分稳定;采用消失模铸造工艺,替代传统砂型铸造,使钢球尺寸精度误差控制在±0.5mm以内,表面粗糙度降低至Ra3.2以下,大幅减少磨煤机内的无效摩擦。热处理环节引入可控气氛炉,通过计算机调控淬火温度和冷却速率,使钢球组织结构更加均匀,避免硬度波动。此外,生产线配备在线探伤设备,通过超声波和涡流检测实时剔除内部缺陷产品,合格率提升至99.8%,保障发电厂长期稳定运行。

#响应“双碳”目标,2025年松原铸造钢球生产在绿色制造领域迈出坚实步伐。一方面,企业建成钢砂回收系统,将使用后的废旧钢球通过破碎、筛选、回熔等工序重新利用,每年减少原生资源消耗超3000吨;另一方面,生产过程中采用余热回收装置,将热处理工序的废气余热用于预热钢水,能耗降低18%。同时,通过优化钢球球径配比方案,为发电厂提供“定制化级配服务”,使磨煤机单位电耗下降5%-8%,间接减少碳排放,实现从生产到应用的全链条低碳化。

#随着能源结构多元化,松原铸造钢球在2025年加速向新能源领域延伸。针对生物质发电、垃圾焚烧发电等新型电厂的特殊需求,企业开发出“耐腐蚀抗冲击钢球”,通过添加镍、铜等元素,增强对生物质燃料中氯离子、腐蚀性气体的抵抗能力,解决了传统钢球在非煤发电场景中易腐蚀、易破碎的痛点。此外,针对超临界发电机组的高参数要求,研发出耐高温高压特种钢球,确保在700℃以上高温、20MPa以上压力环境下保持性能稳定,为清洁能源发电提供关键支撑。

#2025年,松原铸造钢球产业以技术创新为驱动,在材料、工艺、绿色制造及应用领域实现全面升级,不仅为传统发电行业降本增效提供保障,更在新能源领域开辟新空间。未来,随着智能化与绿色化的深度融合,松原铸造钢球有望成为能源装备产业链上的“隐形”,为全球能源转型贡献“中国智造”力量。

松原铸造钢球发电厂铸造钢球2025最新

编辑:山东磨机钢球钢棒厂家-KGepUVIS

本文链接:https://www.echinagov.com/news/guotao/Article-mojigqiu-51458.html

上一篇:

金昌轧制钢球铅锌矿轧制钢球2025最新

下一篇:

梅州锻打钢球金矿锻打钢球2025最新