作为我国重要的装备制造业基地,徐州在轴承零部件领域积淀深厚,钢球、钢锻等基础件的生产与技术创新持续行业风向。2025年,随着全球制造业向化、智能化、绿色化转型,徐州轴承钢球、钢锻及石墨相关材料迎来新一轮突破,不仅在材料性能、生产工艺上实现跨越,更在新能源、航空航天等领域拓展应用边界,为装备制造核心部件的自主可控注入新动能。

#轴承钢球与钢锻作为装备的“关节”,其性能直接决定设备寿命与可靠性。2025年,徐州企业在材料研发上聚焦“高纯度、高韧性、高耐磨”三大方向,通过合金成分优化与微观结构调控,实现性能的显著提升。例如,在轴承钢球生产中,采用真空脱气+电渣重熔双重精炼技术,将钢中氧含量控制在15ppm以下,夹杂物尺寸缩小至10μm以下,使接触疲劳寿命较传统材质提升30%以上。

石墨材料的融合应用成为亮点。通过在钢锻基体中均匀分散纳米石墨颗粒,形成“金属基自润滑复合材料”,不仅大幅降低摩擦系数(从0.15降至0.08以下),还能在高温、重载条件下保持稳定性,成功突破传统轴承在极端工况下的润滑瓶颈。这一技术创新使产品寿命延长50%,广泛应用于风电、高铁等高负荷领域。

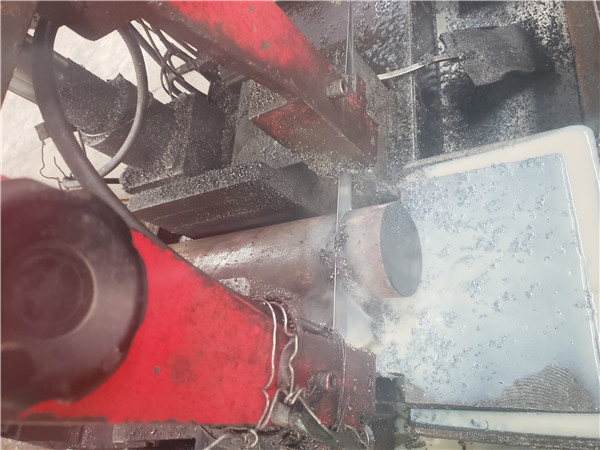

#2025年,徐州轴承行业全面拥抱智能制造,推动生产工艺从“人工依赖”向“数字精准”升级。在钢球加工环节,引入AI视觉检测系统与激光测径仪,实现直径公差控制在±0.001mm以内,表面粗糙度Ra≤0.01μm,远超行业标准。通过物联网技术,生产设备实现实时数据采集与动态优化,例如热处理炉温波动控制在±2℃以内,确保钢锻组织均匀性,硬度差≤1HRC。

石墨复合材料的制备工艺同样实现突破。采用放电等离子烧结(SPS)技术,将烧结温度从传统1200℃降至900℃,能耗降低40%,同时实现石墨与金属基体的界面结合强度提升25%。智能化生产线的投用,使产品合格率从88%提升至96%,年产能突破5万吨,满足规模化应用需求。

#随着新能源、航空航天等战略性新兴产业的崛起,徐州轴承钢球、钢锻及石墨材料的应用场景持续拓宽。在新能源领域,适配氢燃料电池的石墨轴承钢球成功研发,通过优化石墨配比,解决了燃料电池在酸性环境下的腐蚀问题,寿命达到20000小时以上,已应用于国内主流氢能商车。

航空航天领域,轻量化钢锻部件通过“钛合金+石墨复合”结构设计,重量减轻20%,同时满足-50℃至600℃极端温度下的力学性能要求,成为卫星姿态控制系统、航空发动机等关键部件的优选材料。此外,在医疗设备领域,微型石墨钢球因低噪音、高精度特性,广泛应用于手术机器人精密减速器,推动国产医疗装备核心部件的进口替代。

#面对“双碳”目标,徐州轴承行业将绿色制造贯穿全流程。在原材料端,推广废钢回收+短流程冶炼工艺,吨钢碳排放降低25%;在生产环节,采用干式切削技术与无油润滑剂,减少切削液用量80%,废水排放量下降60%。石墨材料的回收利用技术同步突破,通过物理分选+化学提纯工艺,使废旧石墨复合材料的回收率达到90%,实现资源闭环利用。

2025年,徐州轴承钢球、钢锻及石墨材料的发展,不仅是技术层面的迭代升级,更是产业链协同创新的成果。从材料研发到智能制造,从应用到绿色制造,徐州正以“基础零部件+新材料”的双轮驱动,为全球装备制造业提供“徐州方案”,助力我国从制造大国向制造迈进。

徐州轴承钢球钢锻石墨轴承钢球钢锻2025最新

编辑:山东磨机钢球钢棒厂家-KGepUVIS

本文链接:https://www.echinagov.com/news/guotao/Article-mojigqiu-51061.html

上一篇:

吴忠球磨机钢球钼矿球磨机钢球2025最新

下一篇:

河源铸造钢球铅锌矿铸造钢球2025最新